Medya

Fuar Katılımlarıyla Güçlü Bağlantılar

Hostech 2025

Bu yıl 27–31 Mayıs tarihlerinde İstanbul TÜYAP Fuar ve Kongre Merkezi’nde düzenlenen Hostech by TUSİD 2025, Türkiye’nin en büyük, Avrupa’nın ise ikinci büyük HORECA fuarı olarak kapılarını açtı. 45.000 m⊃2;’lik alanda gerçekleşen fuar, 140 ülkeden gelen yaklaşık 35.000 ziyaretçiyle sektörün buluşma noktası oldu. Günay Soğutma olarak biz de bu büyük organizasyonda yerimizi aldık. Standımızda, endüstriyel soğutma alanındaki yenilikçi ürünlerimizi ve sürdürülebilir çözümlerimizi sergilerken; hem Türkiye’den hem de dünyanın farklı noktalarından gelen profesyonellerle buluşma imkânı yakaladık. Hostech bizim için yalnızca bir fuar değil, aynı zamanda yeni iş bağlantıları kurma, mevcut ilişkilerimizi geliştirme ve uluslararası pazarda firmamızı daha güçlü temsil etme fırsatı sundu. Özellikle yabancı alım heyetlerinin yoğun ilgisi, doğru yolda olduğumuzu bir kez daha gösterdi. Standımızı ziyaret eden tüm misafirlerimize teşekkür ediyor, bir sonraki fuarlarda tekrar görüşmek üzere şimdiden sabırsızlanıyoruz.

Devamını Oku

Chillventa 2022

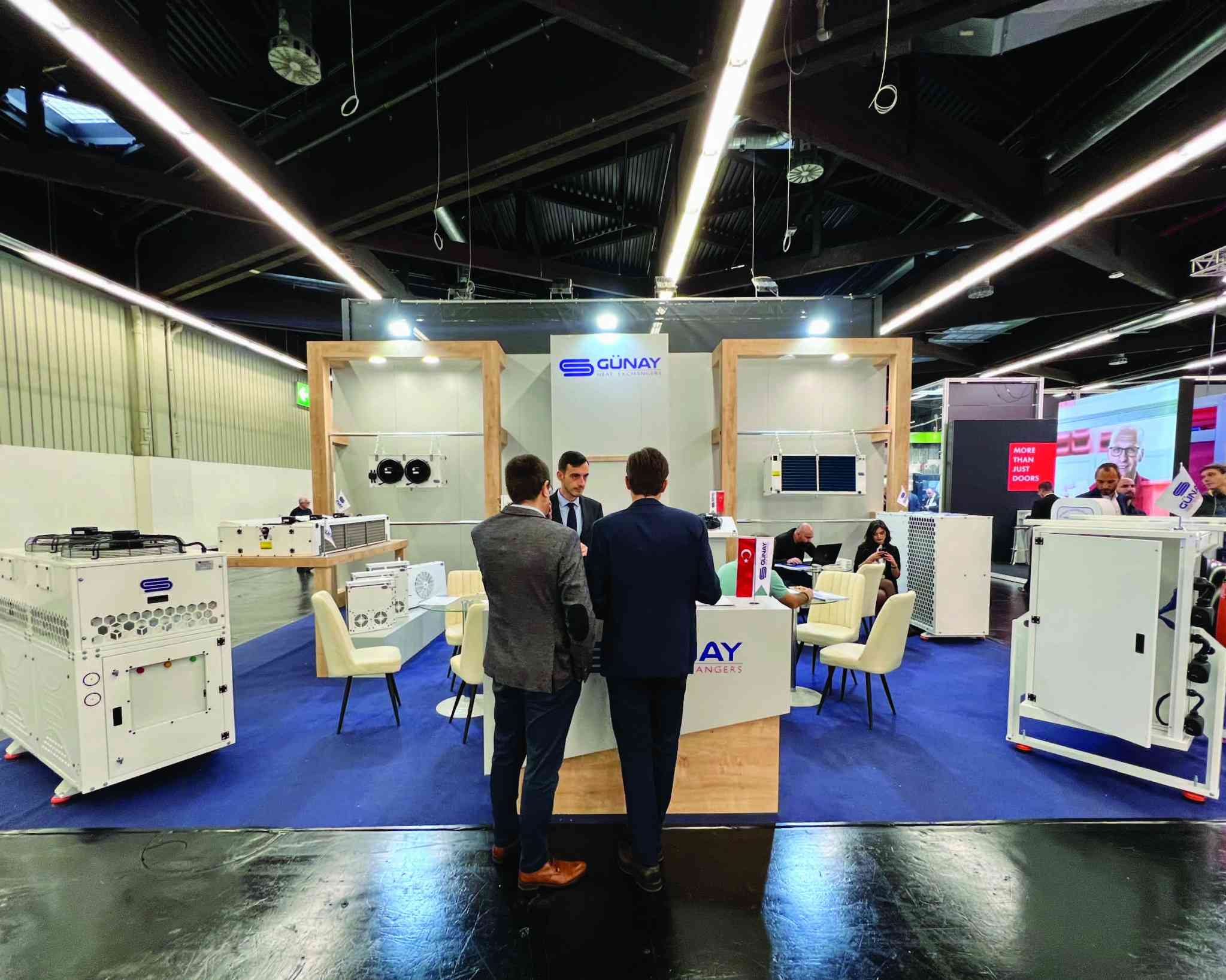

Chillventa 2022 fuarında standımızı ziyaret eden tüm katılımcılara ve değerli müşterilerimize en içten teşekkürlerimizi sunuyoruz. Fuarda gösterdiğiniz ilgi ve bizimle paylaştığınız değerli vakit, yenilikçi soğutma çözümlerimizi tanıtmamız ve sektördeki vizyonumuzu paylaşmamız adına bizler için büyük bir motivasyon kaynağı oldu. Sizlerle kurduğumuz bağlar, sektördeki liderlik hedeflerimizi güçlendirmemize ve gelecekte daha verimli, sürdürülebilir çözümler sunma yolunda bize ilham veriyor. Beraber inşa edeceğimiz yeni projeler ve güçlü iş birlikleri için sabırsızlanıyoruz!

Devamını Oku

Chillventa 2024

Günay Soğutma, 2024 yılında düzenlenen Chillventa Fuarı'nda yer alarak sektördeki en son yenilikleri tanıtma fırsatını buldu. Fuar süresince, soğutma ve iklimlendirme alanındaki en yeni teknolojilerimizi ve çözümlerimizi katılımcılarla paylaştık. Etkinlik, sektör profesyonelleriyle bir araya gelme ve işbirlikleri geliştirme adına önemli bir platform oldu. Ziyaretçiler, yenilikçi ürünlerimizi ve sürdürülebilir çözümlerimizi keşfederken, firmamızın müşteri odaklı yaklaşımını yakından gözlemlediler. Chillventa 2024 Fuarı, bilgi paylaşımının yanı sıra, sektördeki en son trendleri takip etme açısından da büyük bir fırsat sundu. Bizler, bu deneyimle birlikte yeni iş bağlantıları kurmanın ve mevcut ilişkileri güçlendirmenin mutluluğunu yaşıyoruz. Günay Soğutma olarak, fuara katılan tüm ziyaretçilerimize teşekkür ederiz. Gelecek etkinliklerde yeniden buluşmayı dört gözle bekliyoruz!

Devamını Oku

HVAC-R Egypt Expo 2024

HVAC-R EGYPT EXPO'da sunduğumuz çözümlerimizle, Mısır'daki soğutma ve ısı transferi sektöründe güvenilirliğimizi ve sürdürülebilirlik ilkelerimizi pekiştirdik.

Devamını Oku

HVAC-R London 2023

HVAC Refrigeration Live fuarı, sektördeki önemli bir etkinlik olarak bizler için de oldukça değerli bir deneyim sundu. Standımızı ziyaret eden tüm katılımcılara ve müşterilerimize gösterdikleri ilgi ve ayırdıkları zaman için içten teşekkürlerimizi sunarız. Sizlerle kurduğumuz güçlü bağlar, sektördeki liderliğimizi sürdürme ve çözüm odaklı yaklaşımımızı daha da ileriye taşıma yolunda bizlere büyük motivasyon veriyor.

Devamını Oku

ISK-SODEX Istanbul 2023

İklimlendirme sektörünün önde gelen fuarlarından ISK-SODEX 2023'te yer aldık. Standımıza yoğun ilgi gösteren tüm müşterilerimize ve katılımcılara teşekkür ederiz.

Devamını Oku

AquaTherm Exhibition 2023

AquaTherm Exhibition 2023'te standımızı ziyaret eden tüm müşterilerimize ve katılımcılara teşekkür ederiz. Yoğun ilginiz bizi çok mutlu etti ve sektördeki yeniliklerimizi paylaşmaktan gurur duyduk.

Devamını Oku

C&R Madrid 2023

C&R Madrid 2023 fuarında standımıza gösterilen yoğun ilgi için tüm ziyaretçilerimize ve müşterilerimize en içten teşekkürlerimizi sunarız. Sizlerin katılımı ve desteği, sektördeki liderlik hedeflerimizi pekiştiriyor ve çözüm odaklı yaklaşımımızı güçlendirmemiz için bize ilham veriyor. Birlikte, daha verimli ve sürdürülebilir bir geleceğe ulaşmak için çalışmaya devam etmekten heyecan duyuyoruz.

Devamını OkuBlog

Aksiyel Fan Tipler Performans ve Uygulama Alanları

İçindekiler Endüstriyel Soğutmada Enerji Verimliliği Sağlayan Aksiyel Fan Tipleri Yüksek Verimli Soğutma ve Düşük Maliyetlli Aksiyel Fan Performans Rehberi Endüstriyel Uygulamalarda Aksiyel Fan Türleri ve Hava Akışı Verimliliği Standart ve Özel Aksiyel Fanların Soğutma Güvenilirliği ve Enerji Tasarrufu Açısından Karşılaştırılması Bakım Sürekliliği ve Soğutma Performansı için Aksiyel Fan Seçiminin İyileştirilmesi Gıda ve Enerji Sektörlerinde Aksiyel Fan Kullanımı ve Verimlilik Etkileri Aksiyel Fan Performans Ölçümleri ile Dayanıklılık ve Enerji Tüketimi Analizi Endüstriyel Soğutmada Enerji Verimliliği Sağlayan Aksiyel Fan Tipleri Doğru eksenel fan tipinin seçilmesi, herhangi bir endüstriyel soğutma sisteminde maksimum enerji verimliliğine ulaşmak için kritik bir karardır ve işletme maliyetlerini ve çevresel ayak izini doğrudan etkiler. Pervane, kanatlı eksenel ve tüp eksenel fanlar arasındaki seçim, statik basınç, hava akışı hacmi ve sistem direnci gibi belirli performans gereksinimlerine bağlıdır. Eksenel fan türlerini ve performans özelliklerini anlamak, enerji tüketimini azaltmanın ve bir üretim tesisinin genel güvenilir soğutma altyapısını geliştirmenin ilk adımıdır. Düşük ila orta statik basınçlarda yüksek hava akışı gerektiren çoğu endüstriyel soğutma fanı uygulaması için kanatlı eksenel fanlar genellikle üstün verimlilik sağlar. Kılavuzlu kanatları, hava akışını düzleştirerek statik basıncı geri kazanır ve basit bir pervaneli fanla karşılaştırıldığında fanın daha az güçle daha fazla havayı hareket ettirmesine olanak tanır. Bu, onları, en yüksek ısı transferi için tutarlı, optimize edilmiş hava akışının gerekli olduğu, yüksek verimli kondenser evaporatör ünitelerini destekleyen uygulamalar için ideal kılar. Bu enerji tasarruflu fan türlerine yatırım yapmak, doğrudan daha düşük kilowatt saat tüketimi ve daha küçük bir karbon ayak izi anlamına gelir. Verimlilik arayışı çoğu zaman fanın soğutma sisteminin kesin aerodinamik profiline uyacak şekilde tasarlandığı özel eksenel fan uygulamasına yol açar. Bu düzeydeki hassasiyet, optimum performansı sağlamak için gelişmiş tasarım ve testlerden yararlanan Günay Soğutma aksiyal fan üretiminin ayırt edici özelliğidir. Sağlam malzemeler ve hassas dengelenmiş çarklarla üretilen dayanıklı eksenel fan, yalnızca enerji tasarrufu sağlamakla kalmaz, aynı zamanda sessiz ve minimum titreşimle çalışarak tüm düzeneğin ömrünü uzatır. Enerji açısından en verimli eksenel fan, sisteminizdeki özel çalışma noktasına mükemmel uyum sağlayan fandır. Yanlış seçilmiş bir fan enerji israfına neden olur, aşırı gürültü üretir ve potansiyel olarak erken arızaya neden olur. Uzmanlara danışarak ve sıkı performans verilerine dayanarak bir fan seçerek, soğutma sisteminizin termodinamik açıdan en üst düzeyde çalışmasını ve ömür boyu işletme giderlerini en aza indirirken güvenilir performans sunmasını sağlayabilirsiniz. Yüksek Verimli Soğutma ve Düşük Maliyetlli Aksiyel Fan Performans Rehberi Eksenel fan performansını anlamak, yüksek verimli soğutma sağlayan ve işletme maliyetlerini önemli ölçüde azaltan bir sistem tasarlamanın temelidir. Seçim süreci, fanın en iyi verimlilik noktasında çalışmasını sağlamak için hava akışı gereksinimlerini, statik basınç taleplerini ve akustik hususları dikkatli bir şekilde dengelemelidir. Bu kılavuz, güvenilir bir soğutma altyapısını destekleyen ve enerji israfını en aza indiren bilinçli bir seçim yapmak amacıyla eksenel fan türlerini ve performans eğrilerini değerlendirmek için bir çerçeve sağlar. İlk adım, dakika başına gerekli hava akışı (CFM) ve fanın üstesinden gelmesi gereken statik basınç dahil olmak üzere sistem gereksinimlerini doğru bir şekilde tanımlamaktır. Bu, özellikle yüksek verimli kondenser evaporatör içeren endüstriyel soğutma fanı uygulamaları için kritik öneme sahiptir; burada yetersiz hava akışı, ısı değişim verimliliğini önemli ölçüde azaltabilir ve kompresör yükünü artırabilir. Bu tür zorlu roller için kanatlı eksenel modeller gibi enerji tasarruflu fan türleri, temel pervaneli fanlara göre daha yüksek basınçları daha verimli bir şekilde karşılayabilmeleri nedeniyle sıklıkla tercih edilmektedir. Standart teklifler sistem eğrisiyle tam olarak eşleşmediğinde, özel eksenel fan uygulaması en uygun yol haline gelir. Günay Soğutma eksenel fan üretiminin merkezinde yer alan bu yaklaşım, belirli koşullar altında en yüksek performansı elde etmek amacıyla kanat açısının, çapının ve göbek oranının özel olarak ayarlanmasını içerir. Sonuç, daha düşük güç tüketimi, daha az gürültü ve en az titreşimle çalışan, daha uzun ekipman ömrüne ve daha düşük bakım maliyetlerine katkıda bulunan dayanıklı bir eksenel fandır. Tesisler, yaklaşık boyutlandırma yerine performans verilerine dayalı olarak doğru eksenel fanı titizlikle seçerek uzun vadeli finansal ve operasyonel faydalar sağlayabilir. Doğru fan, soğutma sisteminin amaçlandığı gibi çalışmasını sağlayarak aşırı enerji kullanımını ve mekanik stresi önler. Performansı optimize edilmiş bileşenlere yapılan bu proaktif yatırım, sistem güvenilirliğini artırmaya, sürdürülebilirlik hedeflerine ulaşmaya ve kontrollü işletme giderleri yoluyla rekabet avantajını korumaya yönelik kanıtlanmış bir stratejidir. Endüstriyel Uygulamalarda Aksiyel Fan Türleri ve Hava Akışı Verimliliği Eksenel fan türlerinin stratejik seçimi, hava akışı verimliliğini en üst düzeye çıkarmak ve endüstriyel ortamlarda daha uzun ekipman ömrü sağlamak için çok önemlidir. Pervane, eksenel tüp ve eksenel kanatlı fan kategorilerinin her biri, belirli basınç ve akış gereksinimlerine uygun farklı eksenel fan türlerine ve performans özelliklerine sahiptir. Doğru fanın endüstriyel soğutma fanı uygulamalarıyla eşleştirilmesi, sistemin zorlanmasını önler, enerji tüketimini azaltır ve güvenilir bir soğutma altyapısının temelini oluşturur. Pervaneli fanlar, büyük hacimli havayı çok düşük statik basınca karşı hareket ettirme konusunda üstündür ve bu da onları genel havalandırma için uygun hale getirir. Bununla birlikte, yüksek verimli kondenser evaporatör performansı açısından kritik olan cebri çekişli uygulamalar için kanatlı eksenel fanlar üstündür. Entegre kılavuz kanatları hava akışını düzelterek basıncı geri kazandırır ve ünitenin yoğun bobin kanatçıklarının direncine karşı verimli bir şekilde çalışmasına olanak tanır. Bu enerji tasarruflu fan tipleri, sistemin genel enerji tüketimini doğrudan etkileyerek motoru aşırı yüklemeden optimum ısı transfer oranlarını korumak için gereklidir. Benzersiz mekansal kısıtlamaların veya anormal çalışma koşullarının olduğu senaryolarda, özel eksenel fan uygulaması mükemmel çözümü sağlar. Günay Soğutma aksiyal fan üretiminin uzmanlık alanı olan bu mühendislik odaklı yaklaşım, fanın aerodinamiğini ve yapısını uygulamaya tam olarak uygun hale getirir. Sonuç, minimum titreşim ve akustik gürültüyle çalışırken hassas hava akışı sağlayan dayanıklı bir eksenel fandır; bu faktörler, fanın kendisinin ve çevresindeki yapının ömrüne önemli ölçüde katkıda bulunan faktörlerdir. Fan seçimi, verimlilik ve dayanıklılık arasındaki ilişkinin anlaşılması, tesis yöneticilerinin uzun vadeli getiri sağlayan sermaye yatırımları yapmalarına olanak tanır. Doğru uygulanan bir fan, güç maliyetlerini en aza indirir, sık bakım ihtiyacını azaltır ve hem fanın hem de hizmet verdiği bileşenlerin erken arızalanmasını önler. Bileşen seçimine yönelik bu bilinçli yaklaşım, yıllarca güvenilir hizmet verecek şekilde tasarlanmış, uygun maliyetli, yüksek performanslı bir endüstriyel soğutma sistemi oluşturmanın temel taşıdır. Standart ve Özel Aksiyel Fanların Soğutma Güvenilirliği ve Enerji Tasarrufu Açısından Karşılaştırılması Standart ve özel eksenel fanlar arasındaki seçim, başlangıç maliyeti ile uzun vadeli performans arasında temel bir dengeyi temsil eder ve soğutma güvenilirliğini ve enerji tasarrufunu doğrudan etkiler. Standart fanlar, ortak gereksinimlere sahip uygulamalar için hızlı ve uygun maliyetli bir çözüm sunar, ancak sistem parametreleri mükemmel bir eşleşme olmadığı takdirde en yüksek verimliliklerinden uzakta çalışabilirler. Bir performans karşılaştırması, kritik endüstriyel soğutma fanı uygulamaları için özel bir çözümün genellikle üstün operasyonel ve finansal sonuçlar sağladığını ortaya koymaktadır. Standart aksiyal fanlar, çok çeşitli genel eksenel fan türleri ve performans ihtiyaçlarını karşılamak üzere seri olarak üretilir; bu da onları temel havalandırma veya affedici performans toleranslarına sahip sistemler için uygun hale getirir. Bununla birlikte, yüksek performanslı, yüksek verimli bir kondansatör evaporatörüyle entegre edildiğinde standart bir fan, gereken hassas hava akışını ve basıncı sağlayamayabilir, bu da ısı değişiminin azalmasına ve daha yüksek enerji tüketimine yol açabilir. Buna karşılık, özel bir eksenel fan uygulaması, en başından itibaren tam sistem eğrisini karşılayacak şekilde tasarlanır ve gerçek enerji tasarruflu fan türlerinden biri olarak çalışmasını sağlar. Günay Soğutma aksiyal fan üretimi örneğinde görüldüğü gibi özel bir fanın mühendislik süreci, kanat profilinin, göbek oranının ve malzemelerin özel uygulamaya göre optimize edilmesini içerir. Bu, yalnızca daha az güç tüketmekle kalmayıp aynı zamanda daha düşük titreşim seviyeleri ve gürültü sergileyen, daha istikrarlı ve güvenilir bir soğutma altyapısına katkıda bulunan dayanıklı bir eksenel fanla sonuçlanır. Özel fanların doğasında bulunan hassas dengeleme ve sağlam yapı, ünitenin ve destekleyici yapısının çalışma ömrünü doğrudan uzatır. Özel bir fan için ön yatırım daha yüksek olsa da, enerji verimliliği, daha az bakım ve sarsılmaz güvenilirlik açısından uzun vadeli faydalar genellikle önemli ölçüde daha düşük bir toplam sahip olma maliyeti sağlar. Soğutmanın üretimin ayrılmaz bir parçası olduğu tesisler için, özel bir çözümün gelişmiş performansı ve öngörülebilirliği, önemli bir yatırım getirisi sağlayarak, sürekli, uygun maliyetli çalışmayı sağlamak için stratejik açıdan doğru bir seçim haline getirir. Bakım Sürekliliği ve Soğutma Performansı için Aksiyel Fan Seçiminin İyileştirilmesi Eksenel fan seçimini optimize etmek, ikili hedeflere ulaşmayı amaçlayan proaktif bir mühendislik stratejisidir önemli ölçüde bakım kesintilerinin azaltılması ve tutarlı olarak daha yüksek soğutma performansı. Bu süreç, çalışma ortamı, yatak teknolojisi ve pervane dengesi gibi faktörlerin dikkate alınması için temel hava akışı spesifikasyonlarının ötesine geçmeyi gerektirir. Eksenel fan türleri ve performansının derinlemesine anlaşılmasına dayanan sistemli bir seçim yaklaşımı, daha sağlam ve güvenilir bir soğutma altyapısına doğrudan katkıda bulunur. Optimizasyonun temeli doğru sistem karakterizasyonudur. Mühendisler, yüksek verimli kondansatör evaporatörü gibi temel bileşenlerin optimum çalışması için gerekli olan statik basıncı ve hava akışını (CFM) tam olarak hesaplamalıdır. Bu koşullar için en iyi verim noktasında çalışan fanın seçilmesi çok önemlidir; Küçük boyutlu bir fan talebi karşılamakta zorlanırken, büyük boyutlu bir fan enerji israfına neden olacak ve potansiyel olarak havayı yeniden sirküle edecektir. Karmaşık endüstriyel soğutma fanı uygulamaları için bu, genellikle üstün basınç yetenekleri sunan kanatlı eksenel modeller gibi enerji tasarruflu fan türlerinin spesifikasyonuna yol açar. Bakımı en aza indirmek için dayanıklılığı artıran özelliklere öncelik verilmelidir. Bu, korozyona dayanıklı kaplamalarla yapılmış dayanıklı eksenel fanın, daha uzun hizmet ömrüne sahip birinci sınıf yatakların ve titreşimden kaynaklanan aşınmayı önlemek için dinamik olarak dengelenmiş bir pervanenin belirtilmesini içerir. Standart dışı kurulumlarda özel eksenel fan uygulaması bu özelliklerin sorunsuz bir şekilde entegre edilmesini sağlar. Bu seviyedeki hassas üretim, disiplinin her fanın uzun ömürlü olmasını sağladığı Günay Soğutma aksiyal fan üretiminin temel taşıdır. Tesisler bu optimize edilmiş seçim protokolünü takip ederek öngörülebilirliğe etkili bir şekilde yatırım yapar. Doğru fan sorunsuz çalışır, motorlar ve sürücüler üzerindeki baskıyı azaltır ve her yıl en yüksek ısı transferi verimliliği için tasarlanan hava akışını korur. Bu, daha az acil onarım, daha düşük yedek parça envanteri ve üretim hedeflerini güvenilir bir şekilde destekleyen bir soğutma sistemi anlamına gelir ve sonuç olarak daha düşük toplam sahip olma maliyeti ve gelişmiş operasyonel kontrol sunar. Gıda ve Enerji Sektörlerinde Aksiyel Fan Kullanımı ve Verimlilik Etkileri Aksiyel fanlar, soğutma güvenilirliğinin ürün kalitesini, güvenliği ve enerji üretimini doğrudan etkilediği gıda ve enerji sektörlerinde verimliliği ve sürdürülebilir yatırım getirisini artırmak için vazgeçilmez bileşenlerdir. Belirli eksenel fan tiplerinin ve performans profillerinin doğru uygulanması, gıda işlemedeki hijyenik gerekliliklerden enerji santrallerindeki ısı reddine kadar benzersiz çevresel zorlukların yönetilmesi açısından kritik öneme sahiptir. Bu kılavuz, stratejik fan seçiminin hem operasyonel hem de çevresel getiri sağlayan güvenilir bir soğutma altyapısını nasıl desteklediğini özetlemektedir. Gıda sektöründe endüstriyel soğutma fanı uygulamaları, şok dondurucular, soğutucular ve olgunlaştırma odaları için hassas sıcaklık kontrolünü destekleyen fanlar gerektirir. Bu sistemler genellikle tutarlı, sağlam hava akışının tartışılmaz olduğu yüksek verimli kondenser evaporatör ünitelerini kullanır. Burada korozyona dayanıklı kaplamalara sahip, enerji tasarruflu fan çeşitleri ve kolay temizlenebilen tasarımlar önemlidir. Karmaşık düzenler için, özel bir eksenel fan uygulaması, Günay Soğutma aksiyal fan üretiminde desteklenen bir standart olan sıkı hijyen protokollerine bağlı kalarak optimum performansı sağlar. Enerji sektörü, soğutma türbinleri, transformatörler ve büyük ölçekli proses ısı eşanjörleri için kritik öneme sahip eksenel fanlar nedeniyle farklı zorluklar sunmaktadır. Bu uygulamalar, zorlu dış mekan koşullarına, değişken yüklere ve sürekli çalışmaya dayanabilecek dayanıklı bir eksenel fan gerektirir. Sürdürülebilirlik yatırım getirisi, azaltılmış yardımcı güç tüketimi ve birincil güç üreten varlığın artan kullanılabilirliği yoluyla hesaplanır. Hassas tasarımlı fanlar temsil ettikleri parazit yükünü en aza indirerek tüm enerji üretim sürecini daha verimli ve karlı hale getirir. Aksiyal fanları ticari bir eşya olarak değil, mühendislik çözümleri olarak görerek, her iki sektördeki işletmeler de dikkate değer kazanımlar elde edebilir. Doğru şekilde belirlenmiş, yüksek kaliteli bir fana yapılan yatırım, daha düşük enerji faturaları, çevre standartlarına uygunluk, buharlaşmalı sistemlerde daha az su tüketimi ve benzersiz ekipman güvenilirliği sayesinde karşılığını verir. Bu stratejik yaklaşım, eksenel fanı basit bir bileşenden sürdürülebilir, uygun maliyetli endüstriyel operasyonların temel itici güçlerinden birine dönüştürüyor. Aksiyel Fan Performans Ölçümleri ile Dayanıklılık ve Enerji Tüketimi Analizi Temel eksenel fan performansı ölçümlerinde uzmanlaşmak, endüstriyel soğutma sistemlerinde uzun süreli dayanıklılık elde etmenin ve daha düşük enerji harcamalarını güvence altına almanın kesin yöntemidir. Hava akışı (CFM), statik basınç, fan verimliliği ve ses gücü seviyesi de dahil olmak üzere bu ölçülebilir ölçümler, seçim için tahminden çok daha üstün objektif bir çerçeve sağlar. Eksenel fan türlerinin ve performansının kapsamlı bir şekilde anlaşılmasına dayanan veri odaklı bir yaklaşım, fanın güvenilir soğutma altyapısı içerisinde uyumlu bir şekilde çalışmasını sağlayarak, yüksek maliyetlere ve erken arızalara yol açan verimsizliklerden kaçınır. Birincil ölçü, gerekli hava akışı ile fanın üstesinden gelmesi gereken statik basınç arasındaki ilişkiyi tanımlayan sistem eğrisidir. Bu eğriyi özel endüstriyel soğutma fanı uygulamalarınız için doğru bir şekilde çizmek ilk adımdır. İdeal fan seçimi, performans eğrisi sistem eğrisiyle en yüksek verimlilik noktasında veya yakınında kesişen fandır. Uygun olmayan hava akışı tüm sistemin termal performansını düşürebileceğinden, fan yüksek verimli bir kondansatör evaporatörüne hizmet verdiğinde bu özellikle kritiktir. Bu verilere dayanarak gerçek enerji tasarrufu sağlayan fan türleri arasından seçim yapmak, minimum güç tüketimini garanti eder. Dayanıklılık ölçümleri mekanik bütünlüğe odaklanır. Bunlar, titreşimi en aza indirmek için pervane denge derecelerini (örneğin, ISO 1940 G6.3 veya daha iyisi) ve çalışma hızı ve yükü temel alan yatak ömrü hesaplamalarını (L10 ömrü) içerir. Zorlu ortamlar için özel eksenel fan uygulaması bu parametrelerin optimizasyonuna olanak tanır. Günay Soğutma aksiyal fan üretiminin ayırt edici özelliği olan bu mühendislik hassasiyeti, performans veya güvenilirlikten ödün vermeden sürekli çalışmaya dayanabilen dayanıklı bir aksiyal fanla sonuçlanır. Tesis yöneticileri, seçim süreci sırasında bu performans ölçütlerini titizlikle uygulayarak, sürekli getiri sağlayan bir yatırım yapmış olurlar. Doğru şekilde belirlenen fan daha az elektrik kullanır, daha az bakım gerektirir ve tüm tasarım ömrü boyunca güvenilir bir şekilde çalışır. Bu metodoloji, eksenel fanı potansiyel bir sorun kaynağı olmaktan çıkarıp verimli, öngörülebilir ve uygun maliyetli bir endüstriyel soğutma işleminin temel taşına dönüştürür.

Devamını Oku

Kondenser Fiyatı ve Enerji Tasarrufu

İçindekiler Enerji Tasarruflu Kondenserin Gerçek Maliyeti ve Uzun Vadeli Yatırım Getirisi Endüstriyel Kondenser Maliyeti Fiyatlandırma Enerji Verimliliği ve Operasyonel Tasarruf Çerçevesi Kondenser Fiyatını ve Enerji Tasarrufunu Belirleyen Temel Faktörler Yüksek Verimli Kondenserlerde Fiyat ve Enerji Azaltımı Üzerinden Yatırım Getirisi Hesabı Standart ve Özel Kondenserlerin Enerji Tasarrufu Açısından Karşılaştırılması Dayanıklı Kondenser Seçiminde İlk Maliyet ile Uzun Vadeli Enerji ve Bakım Dengesi Kondenser Yatırımında Fiyatlandırma Enerji Verimliliği ve Soğutma Performansını Dengeleme Rehberi Enerji Tasarruflu Kondenserin Gerçek Maliyeti ve Uzun Vadeli Yatırım Getirisi Gerçek endüstriyel kondenser fiyatının değerlendirilmesi, özellikle yüksek verimli endüstriyel soğutma çözümlerine yatırım yaparken, ilk satın alma maliyetinden toplam kullanım ömrü değerine doğru bir perspektif değişimi gerektirir. Enerji açısından optimize edilmiş bir kondansatörün üstün performansı, büyük ölçüde azaltılmış elektrik tüketimi ve gelişmiş sistem kararlılığı yoluyla doğrudan ölçülebilir uzun vadeli ROI'ye dönüşür. Bu nedenle, ayrıntılı bir enerji tasarruflu kondenser teklifi almak, bu operasyonel tasarrufları ölçmenin ve daha yüksek kaliteli bir bileşenin hizmet ömrü boyunca kendini nasıl amorti ettiğini anlamanın ilk adımıdır. Yüksek verimli bir kondansatörün arkasındaki mühendislik, ısı transferini en üst düzeye çıkarırken basınç düşüşünü ve fan gücü gereksinimlerini en aza indirmeye odaklanır. Bu, optimum termal performansı elde etmek için gelişmiş bobin tasarımlarının ve malzemelerinin kullanıldığı Günay Soğutma kondenser üretiminin temel gücüdür. Doğru şekilde belirlenmiş özel eksenel fanla eşleştirildiğinde sistem, en yüksek verimlilik eğrisinde çalışarak tüm soğutma devresinin enerji tüketimini azaltır. Bu sinerji, gıda işleme veya enerji üretim ortamlarında sürekli çalışmaya dayanabilecek güvenilir bir soğutma altyapısı oluşturmak için kritik öneme sahiptir. Dayanıklılığa verilen bu önem aynı zamanda algılanan dayanıklı kondenser maliyetini de önemli ölçüde etkiler. Sağlam malzemeler ve korozyona dayanıklı kaplamalarla üretilen bir kondansatörün çalışma ömrü daha uzun olacak ve sermaye yenileme giderleri gecikecektir. Ayrıca iyi tasarlanmış bir ünite, erişilebilir temizleme portları ve arıza süresini ve işçilik maliyetlerini azaltan esnek kanatçık yığınları gibi özelliklerle evaporatör kondansatör bakım rutinlerini basitleştirir. Bu mühendislik güvenilirliği, sistemin arıza riski oluşturmak yerine üretimin çalışma süresine katkıda bulunmasını sağlar. En doğru maliyet değerlendirmesi, tesisinizin benzersiz yük profilini, ortam koşullarını ve verimlilik hedeflerini hesaba katan projeye özel bir fiyat teklifiyle sağlanır. Bu özel analiz, yüksek performanslı bir kondansatöre yapılan ilk yatırım ile daha düşük elektrik faturaları, daha az bakım ve kesintisiz üretim gibi kümülatif mali faydalar arasındaki doğrudan bağlantıyı ortaya koyuyor. Kapsamlı bir fiyat teklifi istemek yalnızca bir fiyatlandırma uygulaması değil aynı zamanda daha serin, daha verimli ve daha karlı bir operasyona ulaşmak için stratejik bir planlama aracıdır. Endüstriyel Kondenser Maliyeti Fiyatlandırma Enerji Verimliliği ve Operasyonel Tasarruf Çerçevesi Gerçek endüstriyel kondansatör fiyatı, ilk faturanın çok ötesine uzanır ve ünitenin tüm yaşam döngüsü boyunca enerji tüketimi, bakım sıklığı ve operasyonel güvenilirliğin karmaşık bir denklemini kapsar. Yüksek verimli endüstriyel soğutmaya odaklanan tesis yöneticileri için, bu toplam sahip olma maliyetinin anlaşılması, önemli düzeyde operasyonel tasarruf sağlayacak sermaye kararlarının alınması açısından çok önemlidir. Kapsamlı bir bakış, en ekonomik kondansatörün genellikle devam eden masrafları en aza indiren üstün mühendisliğe sahip olan olduğunu ortaya koymaktadır. Enerji verimliliği bu hesaplamadaki en önemli değişkendir. Optimum ısı reddi için tasarlanmış bir kondansatör, kompresörlerin daha düşük basınçlarda çalışmasına olanak tanıyarak güç tüketimini büyük ölçüde azaltır. Bu performans, hassas mühendisliğin minimum enerji girişi ile maksimum termal transfer sağladığı Günay Soğutma kondenser üretiminin bir referansıdır. Böyle bir ünitenin mükemmel uyumlu özel eksenel fanla entegre edilmesi, sinerjik bir etki yaratarak verimliliği daha da artırır ve güvenilir bir soğutma altyapısının temelini sağlamlaştırır. Dayanıklılık bir diğer kritik maliyet faktörüdür. Dayanıklı kondansatör maliyeti, daha uzun hizmet ömrü ve zorlu endüstriyel ortamlara karşı direnciyle kanıtlanmıştır; bu da yenileme sermayesini geciktirir. Sağlam yapı aynı zamanda evaporatör kondenser bakımını da basitleştirerek daha az sıklıkta temizlik yapılmasını gerektirir ve üretimi durduran plansız arıza süresi riskini azaltır. Bu uzun vadeli faydaların ayrıntılarını veren bir enerji tasarruflu kondenser teklifinin alınması, yatırımın değerine ilişkin şeffaf bir görünüm sağlar. Kondansatör tedarikine yönelik en stratejik yaklaşım, spesifikasyonların ömür boyu performans merceğinden değerlendirilmesidir. Yüksek verimli, dayanıklı bir modelin marjinal olarak daha yüksek başlangıç maliyeti, yıllar süren daha düşük elektrik faturaları, daha az bakım işçiliği ve üretim çıktısını koruyan değişmez soğutma kapasitesi ile sürekli olarak dengelenir. Kısa vadeli fiyattan ziyade mühendislik mükemmelliğini ön planda tutan endüstriyel operasyonlar, yalnızca bir bileşeni değil aynı zamanda sürdürülebilir ve uygun maliyetli tesis yönetiminin temel direğini de güvence altına alabilir. Kondenser Fiyatını ve Enerji Tasarrufunu Belirleyen Temel Faktörler Endüstriyel kondansatör fiyatınızı ve potansiyel enerji tasarrufunuzu doğru bir şekilde tahmin etmek, tesisinize özgü çeşitli teknik ve operasyonel faktörlerin ayrıntılı bir analizini gerektirir. Bu değişkenler ilk yatırımı ve uzun vadeli mali getiriyi doğrudan etkiler ve özelleştirilmiş bir enerji tasarruflu kondenser teklifini stratejik planlama için vazgeçilmez bir araç haline getirir. Bu belirleyicileri anlamak, yöneticilerin yüksek verimli endüstriyel soğutma için ön maliyet ile yaşam döngüsü performansını dengeleyen bilinçli kararlar almasına olanak tanır. Birincil maliyet etkenleri arasında termal kapasite, inşaat malzemeleri ve tasarımın karmaşıklığı yer alır. Büyük bir gıda işleme tesisine yönelik bir yoğunlaştırıcı, kompakt enerji sektörü uygulamasına kıyasla farklı bir spesifikasyona ve dayanıklı yoğunlaştırıcı maliyetine sahip olacaktır. Zorlu ortamlar için korozyona dayanıklı kaplamalar gibi malzemelerin seçimi, uzun ömürlülük açısından kritik bir faktördür ve Günay Soğutma kondenser üretiminin önemli bir yönüdür. Ayrıca, belirli statik basınç ve hava akışı gereksinimleri için optimize edilmiş özel bir eksenel fanla entegrasyon, performans ve maliyet açısından başka bir katman daha ekler. Enerji tasarrufları ağırlıklı olarak kondansatörün ısı transfer verimliliği ve buna bağlı olarak kompresör iş yükündeki azalma tarafından belirlenir. Yüksek verimli ünite, enerji tüketimine en büyük katkıyı sağlayan sistemin kafa basıncını düşürür. Bu verimlilik yalnızca kondansatörün kendisiyle değil aynı zamanda onun tüm güvenilir soğutma altyapısı içindeki rolüyle de ilgilidir. Temizleme ve inceleme için erişim kolaylığı da sürdürülebilir verimlilikte önemli bir rol oynar; uzun vadeli evaporatör kondansatör bakım maliyetlerini etkiler ve kademeli performans düşüşünü önler. Bu karşılıklı bağımlılıklar göz önüne alındığında, en doğru değerlendirme, üreticiye soğutma yükü, ortam koşulları, istenen soğutucu akışkan ve çalışma süresi gibi belirli operasyonel verileri sağlamaktan gelir. Bu, tesisinizin ihtiyaçlarına göre hassas bir şekilde tasarlanmış bir çözümün oluşturulmasına olanak tanır ve endüstriyel kondansatör fiyatının her yönünün verimlilik, dayanıklılık ve operasyonel güvenilirlik açısından karşılık gelen bir kazançla karşılanmasını sağlar. Bu faktörlere dayalı olarak ayrıntılı bir fiyat teklifi istemek, optimize edilmiş, uygun maliyetli bir soğutma sistemine doğru ilk adımdır. Yüksek Verimli Kondenserlerde Fiyat ve Enerji Azaltımı Üzerinden Yatırım Getirisi Hesabı Yüksek verimli kondenser fiyatlandırmasını değerlendirmek, hem anında enerji azaltımını hem de uzun vadeli bakım tasarruflarını hesaba katan sıkı bir yatırım getirisi hesaplaması gerektirir. Üstün bir üniteyle ilişkilendirilen prim bir gider değil, stratejik bir yatırımdır; geri ödeme süreleri sürekli operasyonel faydalar nedeniyle sıklıkla önemli ölçüde kısalır. Öngörülen performans verilerini içeren ayrıntılı bir enerji tasarruflu kondenser teklifinin güvence altına alınması, bu yatırımın temel endüstriyel kondenser fiyat modellerine göre doğrulanması ve sermaye tahsisinin gerekçelendirilmesi açısından çok önemlidir. En önemli yatırım getirisi bileşeni enerji azaltımıdır. Yüksek verimli bir kondansatör, sistem kafa basıncını düşürür ve bu da kompresörün güç tüketimini doğrudan azaltır. Yüksek verimli endüstriyel soğutmanın bu temel ilkesi, Günay Soğutma kondenser üretiminde kullanılanlar gibi gelişmiş termal tasarımlarla ürünlere dönüştürülür. Bu kondansatör, optimum hava akışı için kalibre edilmiş özel bir eksenel fanla eşleştirildiğinde, sinerjik etki, toplam sistem enerji kullanımını önemli yüzdeler oranında azaltarak öngörülebilir ve sürekli bir finansal getiri yaratabilir. Bakım tasarrufları yatırım getirisi denklemindeki ikinci kritik değişkeni oluşturur. Dayanıklı kondansatör maliyeti, daha uzun servis aralığı ve daha az arıza duyarlılığı ile dengelenir. Korozyona dayanıklı malzemeler ve erişilebilir bobin tasarımları gibi özellikler, evaporatör kondansatör bakımını basitleştirerek işçilik saatlerini ve kimyasal maliyetlerini azaltırken üretimin çalışma süresini en üst düzeye çıkarır. Bu dayanıklılık, güvenilir bir soğutma altyapısının temel taşıdır ve maliyetli acil onarımları ve üretim kesintilerini önler. Hesaplama basittir yıllık enerji tasarrufları ile azaltılmış bakım maliyetlerini toplayın, ardından standart bir birime göre ilk yatırım primine bölün. Bu uygulama, verimli bir model için daha yüksek olan başlangıç endüstriyel kondansatör fiyatının hızla amorti edildiğini sürekli olarak göstermektedir. Tesis yöneticileri, yalnızca satın alma fiyatı yerine toplam sahip olma maliyetine odaklanarak, operasyonel karlılığı artıran ve uzun vadeli, uygun maliyetli performans için tasarlanmış bir soğutma sistemini güvence altına alan veriye dayalı kararlar alabilir. Standart ve Özel Kondenserlerin Enerji Tasarrufu Açısından Karşılaştırılması Standart ve özel kondansatör arasındaki karar, uzun vadeli enerji tasarruflarının başlangıçtaki endüstriyel kondansatör fiyatına göre değerlendirilmesi gereken kritik bir fiyat karşılaştırmasını içerir. Standart bir ünite başlangıçta uygun maliyetli gibi görünse de, özel üretim hattınız için tasarlanmış özel bir çözüm genellikle üstün verimlilik ve daha hızlı yatırım getirisi sağlar. Önemli olan, hangi seçeneğin benzersiz operasyonel talepleriniz için en uygun dengeyi sağladığını ve güvenilir bir soğutma altyapısına katkıda bulunduğunu değerlendirmektir. Standart kondansatörler, ortak yük ve ortam koşullarına sahip geniş uygulamalar için tasarlanmıştır. Daha düşük bir giriş noktası sunarlar ancak tesisinizde yüksek ortam sıcaklıkları veya değişken yükler gibi benzersiz zorluklar varsa optimumun altında çalışabilirler. Bu, sistem uyumsuzluğu telafi ettiğinden daha yüksek enerji tüketimine yol açabilir. Bunun aksine, Günay Soğutma kondenser üretimi ile sunulanlar gibi özel bir kondansatör tam olarak boyutlandırılmış ve yapılandırılmıştır. Termal yükü mükemmel şekilde eşleştirerek yüksek verimli endüstriyel soğutma sağlar, bu da kompresör çalışmasını en aza indirir ve ilk günden itibaren enerji tasarrufunu maksimuma çıkarır. Yardımcı bileşenlerin entegrasyonu, kişiselleştirmenin değerini daha da göstermektedir. Genel bir fanla eşleştirilmiş standart bir kondansatör, hava akışı verimsizliklerine maruz kalabilir. Bununla birlikte, özel bir tasarım, mükemmel bir şekilde eşleşen özel eksenel fanı içererek en yüksek verimlilikte çalışan sinerjik bir sistem yaratabilir. Bu hassas mühendislik aynı zamanda uzun vadeli maliyetleri de etkiler; Ismarlama bir ünite genellikle daha yüksek bir dayanıklı kondenser maliyetine sahiptir ancak evaporatör kondenser bakımını önemli ölçüde azaltır ve ekipmanın servis ömrünü uzatır. En doğru değerlendirme, her iki seçeneği yan yana karşılaştıran, projeye özel enerji tasarruflu kondansatör teklifinden elde edilir. Bu analiz, standart bir modelin daha düşük başlangıç maliyetine karşı özel bir uyumun enerji tasarrufunu ölçecektir. Soğutmanın kritik öneme sahip olduğu çoğu modern üretim hattı için, özel bir çözümün uzun vadeli finansal ve operasyonel faydaları, genel bir ünitenin kısa vadeli tasarruflarından sürekli olarak daha ağır basıyor ve bu da onu sürdürülebilir kârlılık ve performans için üstün bir yatırım haline getiriyor. Dayanıklı Kondenser Seçiminde İlk Maliyet ile Uzun Vadeli Enerji ve Bakım Dengesi Dayanıklı kondansatör için ayrıntılı bir fiyat teklifi talep etmek, daha yüksek bir başlangıç endüstriyel kondansatör fiyatının enerji ve bakım açısından uzun vadede önemli miktarda tasarrufa nasıl dönüştüğünü görselleştirmenin en etkili yoludur. Bu finansal çeviri, odağı basit satın alma işleminden operasyonel güvenilirliğe yönelik stratejik yatırıma kaydırarak, yüksek verimli endüstriyel soğutma bileşenlerine yapılan sermaye harcamalarını haklı çıkarmak için kritik öneme sahiptir. Enerji tasarruflu kondansatör teklifi, ROI'yi tahmin etmek ve mühendislik mükemmelliğinin gerçek değerini anlamak için gereken somut verileri sağlar. Dayanıklı bir üniteyle ilişkilendirilen prim, doğrudan gelişmiş performans özellikleri satın alır. Buna korozyona dayanıklı üstün malzemeler, ısı transferini en üst düzeye çıkaran gelişmiş bobin tasarımları ve endüstriyel streslere dayanıklı yapı dahildir. Bu özellikler Günay Soğutma kondenser üretiminin merkezinde yer alır ve her ünitenin güvenilir bir soğutma altyapısına katkıda bulunmasını sağlar. Bu kondenser özel bir eksenel fanla entegre edildiğinde sistem optimum verimlilikte çalışarak kompresörün enerji yükünü azaltır ve elektrikte anında maliyet tasarrufu sağlar. Uzun vadeli mali faydalar iki yönlüdür. Birincisi, azalan enerji tüketimi kalıcı bir kalem tasarrufuna dönüşür. İkincisi, sağlam yapı, kullanım ömrü evaporatör kondenser bakım maliyetlerini büyük ölçüde azaltır. Daha az temizlik, daha az sızıntı riski ve daha uzun servis aralıkları, hem planlı hem de plansız arıza sürelerini en aza indirerek üretim programlarını korur. Bu, dayanıklı kondansatörün çalışma süresi ve öngörülebilirlik açısından proaktif bir yatırıma mal olmasını sağlar. Bu nedenle fiyat teklifi alma işlemi pasif bir sorgulama değil, tesisinizin soğutma ihtiyaçlarına yönelik finansal planlamada aktif bir adımdır. Kaliteli mühendislik ile operasyonel ekonomi arasındaki doğrudan ilişkiyi ölçer. Yöneticiler, kapsamlı bir teklifi analiz ederek, yalnızca soğutma kapasitesi değil, aynı zamanda daha düşük işletme giderleri ve gelecek yıllar boyunca sarsılmaz güvenilirlik yoluyla ölçülebilir mali getiriler sağlayan bir kondansatöre güvenle yatırım yapabilirler. Kondenser Yatırımında Fiyatlandırma Enerji Verimliliği ve Soğutma Performansını Dengeleme Rehberi Kondenser yatırımını optimize etmek, başlangıçtaki endüstriyel kondansatör fiyatını enerji verimliliği ve uzun vadeli performansta garanti edilen kazanımlarla dengeleyen stratejik bir yaklaşım gerektirir. Bu süreç, en düşük satın alma fiyatının çoğunlukla en yüksek toplam sahip olma maliyetine yol açtığının ve stratejik olarak seçilen birimin operasyonel tasarruflar yoluyla bir kâr merkezi haline geldiğinin açık bir şekilde anlaşılmasıyla başlar. Önemli olan, tesisinizin güvenilir soğutma altyapısını geliştirecek veriye dayalı kararlar almak için enerji tasarruflu kondenser teklifi gibi araçları kullanmaktır. İlk adım doğru boyutlandırma ve spesifikasyondur. Uygulama için gereğinden büyük veya küçük boyutlu bir kondansatör verimsiz çalışacak, enerji tüketimini ve aşınmayı artıracaktır. Bu hassasiyet, mühendislik disiplininin termal yüklere mükemmel uyum sağladığı Günay Soğutma kondenser üretiminde temel bir husustur. Maksimum yüksek verimliliğe sahip endüstriyel soğutma için, kondansatörün bir sistemin parçası olarak görülmesi ve toplam güç tüketimini en aza indiren mükemmel dengelenmiş bir ısı reddi ünitesi oluşturmak için ideal olarak özel bir eksenel fanla eşleştirilmesi gerekir. Daha sonra, dayanıklı kondenser maliyetini kullanım ömrü giderleri bağlamında değerlendirin. Sağlam malzemelere ve korozyon korumasına yatırım yapmak ön fiyatı artırabilir ancak gelecekteki evaporatör kondenser bakım maliyetlerini ve sıklığını önemli ölçüde azaltır. Bu dayanıklılık, plansız onarım riski en aza indirildiği için doğrudan daha yüksek çalışma süresi ve öngörülebilirlik anlamına gelir. İyi inşa edilmiş bir kondansatör, verimliliğini daha uzun bir süre korur ve yatırımın her yıl bozulmadan temettü ödemeye devam etmesini sağlar. Optimizasyon, birim ömür maliyeti başına en iyi performansı sunan bir kondansatörün seçilmesiyle sağlanır. Bu, mühendislik kalitesine, verimlilik sertifikalarına ve özel operasyonel ortamınızla uyumluluğa öncelik vermek anlamına gelir. Tesis yöneticileri, bu nasıl yapılır kılavuzunu takip ederek, kondansatör satın alma işlemlerini basit bir değiştirme görevinden, daha düşük enerji faturaları, daha az bakım ve üretim hedeflerini güvenilir bir şekilde destekleyen üstün soğutma performansı sağlayan stratejik bir yükseltmeye dönüştürebilir.

Devamını Oku

Rezistans Montajı Güvenlik ve Doğru Bağlantı Rehberi

İçindekiler Doğru Direnç Kurulumu ile Endüstriyel Soğutmada Enerji Verimliliğinin Artışı Direnç Bağlantı Güvenliği ile Arıza Süresini Azaltan Dayanıklı Soğutma Performansı Direnç Montaj Hatalarının Bakım ve Verimlilik Üzerindeki Etkisi ve Çözüm Yaklaşımı Uzun Süreli Güvenilirlik ve Düşük İşletme Maliyeti için Direnç Güvenliği Profesyonel Direnç Bağlantı Süreci ile Sistem Ömrü ve Enerji Tasarrufu Standart ve Özel Direnç Kurulumlarının Dayanıklılık ve Verimlilik Karşılaştırması Direnç Bağlantı Optimizasyonu ile Yüksek Verimli Soğutma ve Sürdürülebilir Getiri Doğru Direnç Kurulumu ile Endüstriyel Soğutmada Enerji Verimliliğinin Artışı Endüstriyel tesislerin zorlu ortamlarında, optimum enerji verimliliğine ulaşmak, işletme maliyetlerini kontrol etmek ve sürdürülebilirliği sağlamak açısından çok önemlidir. Bu denklemde sıklıkla gözden kaçırılan ancak kritik bir bileşen, soğutma sistemlerindeki doğru direnç bağlantısıdır. Uygun olmayan direnç kurulumu güvenlik uygulamaları, önemli miktarda enerji israfına, kompresörler ve fanlar üzerinde artan elektrik yüküne ve erken sistem arızasına yol açabilir. Bu kılavuz, titiz kurulumun nasıl doğrudan daha düşük kilowatt saat tüketimine ve daha sağlam, güvenilir bir soğutma altyapısına dönüştüğünü ve uzun vadeli operasyonel tasarrufların temelini oluşturduğunu özetlemektedir. Bu verimlilik kazanımının ardındaki prensip elektriksel stabilitede yatmaktadır. Düzgün monte edilmiş bir direnç, dayanıklı evaporatör kondansatör üretim ünitelerindekiler gibi yardımcı bileşenlerin tutarlı ve hassas bir elektrik sinyali almasını sağlar. Bu, motorları daha fazla çalışmaya zorlayan güç dalgalanmalarını önler ve böylece sistemin genel enerji tüketimini azaltır. Özel eksenel fan uygulaması gibi bileşenler için bu stabilite çok önemlidir; Düzensiz bir sinyal, hava akışını ve ısı değişimi verimliliğini azaltarak soğutma kapasitesini doğrudan etkileyebilir ve sistemi daha uzun döngüler çalıştırmaya zorlayabilir. Bu nedenle, sıkı bir direnç kurulumu güvenlik kılavuzuna uymak yalnızca koruyucu bir önlem değil aynı zamanda performansa doğrudan bir yatırımdır. Bu teknik hassasiyet, disiplinli üretimin dirençler de dahil olmak üzere her bileşenin kusursuz entegrasyon için tasarlanmasını sağladığı Günay Soğutma uzman çözümlerinin ayırt edici özelliğidir. Hem seri üretim hem de özel üretim kapasitesi, ister hassas sıcaklık kontrolü gerektiren bir gıda işleme hattı, ister güçlü ısı reddine ihtiyaç duyan bir enerji sektörü tesisi için olsun, belirli endüstriyel yüklere mükemmel şekilde uyarlanmış sistemlerin oluşturulmasına olanak tanır. Bu entegrasyon, tüm soğutma devresini destekleyen enerji tasarruflu bir direnç bağlantısı elde etmede önemli bir faktör olan bağlantı noktalarındaki elektrik direncini en aza indirir. Doğru direnç kurulumuna odaklanmak, proaktif endüstriyel soğutma sistemi bakımının temel bir unsurudur. Tesisler, ortak bir elektrik verimsizliği kaynağını ortadan kaldırarak enerji maliyetlerini önemli ölçüde azaltabilir, pahalı kompresörlerin ve fanların çalışma ömrünü uzatabilir ve plansız arıza sürelerini en aza indirebilir. Yerleşik üreticilerin yüksek kaliteli bileşenleriyle desteklenen bu yaklaşım, soğutma sistemini bir kamu hizmeti maliyet merkezinden, üretim güvenilirliği ve uzun vadeli finansal performans açısından stratejik bir varlığa dönüştürerek, enerjinin her kilowatt'ının maksimum soğutma etkisi için kullanılmasını sağlar. Direnç Bağlantı Güvenliği ile Arıza Süresini Azaltan Dayanıklı Soğutma Performansı Endüstriyel soğutmada planlanmamış kesintiler, genellikle önlenebilir elektrik arızalarından kaynaklanan maliyetli bir olaydır. Bu tür kesintilere karşı birincil savunma, mükemmel bir doğru direnç bağlantısı sağlamaya odaklanan sıkı bir direnç kurulumu güvenlik kılavuzu'dur. Gevşek terminaller, korozyon veya termal aşırı yük, sistem genelinde sorunlara yol açarak üretim hatlarının bağlı olduğu güvenilir soğutma altyapısından ödün verebilir. Bu kılavuz, titiz elektrik uygulamaları ile yüksek riskli ortamlarda gereken kesintisiz, dayanıklı endüstriyel soğutma performansı arasındaki kritik bağlantıyı kurar. Bağlantı güvenliğini ihmal etmenin sonuçları ağırdır. Güvenli olmayan bir direnç bağlantısı aşırı ısı üretir, direnci artırır ve hassas kontrol kartlarına zarar verebilecek ve bitişik bileşenleri bozabilecek bir kısır döngü oluşturur. Bu, hassas basınç ve sıcaklık kontrolü için istikrarlı elektrik girişinin gerekli olduğu dayanıklı evaporatör kondansatör üretimi ünitelerine sahip sistemler için özellikle zararlıdır. Benzer şekilde, özel eksenel fan uygulamasını yöneten devredeki bir arıza, hava akışının azalmasına yol açarak kompresörün zorlanmasına neden olabilir ve felaketle sonuçlanabilecek kapanma riskini artırabilir. Bu nedenle proaktif endüstriyel soğutma sistemi bakımında elektriksel bütünlüğe öncelik verilmelidir. Disiplinli üretimin bileşenlerin uzun ömür ve güvenli entegrasyon için üretilmesini sağladığı Günay Soğutma uzman çözümlerinin arkasında sağlam bir güvenlik protokolü uygulamak temel prensiptir. Hem standart uygulamalar için seri üretimin hem de benzersiz tesis ihtiyaçlarına yönelik özel üretimin esnekliği, dirençlerin elektrik yüklerine göre doğru şekilde belirlenmesini garanti eder. Bu hassas mühendislik, kaynakta güç kaybını ve ısı üretimini en aza indirdiğinden enerji tasarruflu direnç bağlantısı için temel oluşturur. Tesis yöneticileri, bu güvenlik ilkelerine bağlı kalarak soğutma sistemlerini bir güvenlik açığından operasyonel güvenilirliğin temel direğine dönüştürür. Doğrudan sonuçlar, bakım acil durumlarında önemli bir azalma, daha uzun ekipman yaşam döngüsü ve üretim kalitesini koruyan tutarlı soğutma kapasitesidir. Doğru monte edilmiş, yüksek kaliteli bileşenlere yatırım yapmak, arıza sürelerine karşı koruma sağlamak için en etkili stratejidir ve soğutma altyapınızın her yıl en zorlu koşullar altında güvenilir bir şekilde performans göstermesini sağlar. Direnç Montaj Hatalarının Bakım ve Verimlilik Üzerindeki Etkisi ve Çözüm Yaklaşımı Aşırı sıkılmış terminaller veya yanlış watt seçimi gibi yaygın direnç kurulumu güvenlik kılavuzu ihlalleri, endüstriyel tesisler için acil ve uzun vadeli finansal kayıplara neden olur. Bu hatalar, doğru direnç bağlantısını engeller ve en sağlam, güvenilir soğutma altyapısını bile zayıflatan kronik verimsizliklere yol açar. Sonuç, üretim verimini ve operasyonel bütçeleri doğrudan etkileyen, sürekli bir enerji israfı, acil onarımlar ve tehlikeye atılmış soğutma performansı döngüsüdür. Kritik hatalardan biri, direnç özelliklerinin dayanıklı evaporatör kondansatör üretimi sistemlerindeki gibi temel bileşenlerin yük gereksinimleriyle uyumsuzluğudur. Küçük boyutlu bir direnç aşırı ısınacak ve zamanından önce arızalanacaktır; büyük boyutlu bir direnç ise fan motorlarının hatalı şekilde dönmesine neden olabilir. Bu, optimum ısı değişimi için hassas hız kontrolünün gerekli olduğu özel eksenel fan uygulamalarında özellikle zarar vericidir. Bu tür hatalar, rutin endüstriyel soğutma sistemi bakımını sık sık yapılan, maliyetli bir yangınla mücadele tatbikatına dönüştürerek sistemin tasarlanmış verimliliğini ve dayanıklılığını aşındırır. Günay Soğutma uzman çözümleri disiplinli mühendislik ve üretim yoluyla bu sorunları kaynağında ele almaktadır. Şirketin hem seri üretim tutarlılığından hem de özel üretim uyarlanabilirliğinden yararlanan yaklaşımı, her rezistörün amaçlanan devreyle tam olarak eşleşmesini sağlar. Bu, sürekli endüstriyel yükler altında güvenilir bir şekilde performans gösteren, istikrarlı, enerji açısından verimli bir direnç bağlantısı elde etmenin temelini oluşturan tahminleri ve yanlış boyutlandırmayı ortadan kaldırır. Tesisler, yaygın kurulum hatalarını önlemek üzere tasarlanmış bileşenleri belirleyerek reaktif onarımlar ve enerji israfı döngüsünü kırabilir. Sonuç, öngörülebilir performans, önemli ölçüde azaltılmış işletme giderleri ve uzatılmış ekipman servis ömrü ile karakterize edilen bir soğutma sistemidir. Hem bileşen tasarımında hem de entegrasyon rehberliğinde hassasiyete öncelik veren üreticilerle ortaklık kurmak, potansiyel bir sorumluluğu dayanıklı, uygun maliyetli endüstriyel soğutmanın temel taşına dönüştürmek için en etkili stratejidir. Uzun Süreli Güvenilirlik ve Düşük İşletme Maliyeti için Direnç Güvenliği Kapsamlı bir direnç kurulumu güvenlik kılavuzu yalnızca prosedürle ilgili bir belge değil, aynı zamanda sermaye yoğun soğutma ekipmanlarını korumaya yönelik stratejik bir varlıktır. Amaç, tüm sistemi elektriksel arızalardan koruyan kusursuz bir doğru direnç bağlantısı elde etmek ve böylece sürekli endüstriyel operasyonlar için gereken uzun vadeli güvenilirliği sağlamaktır. Bu proaktif yaklaşım, pahalı acil onarımlar ve üretimin durdurulmasını gerektiren enerji israfını ve yıkıcı bileşen arızalarını önleyerek doğrudan işletme maliyetlerinin önemli ölçüde azalması anlamına gelir. Bu korumanın özü, tek bir hata noktasının tüm sistemi nasıl istikrarsızlaştırabileceğini anlamakta yatmaktadır. Güvenli olmayan bir direnç bağlantısı, yalıtımı bozan ve kısa devrelere yol açabilen aşırı ısı üretir. Bu, hassas termal yönetimin kritik olduğu dayanıklı evaporatör kondansatör üretim hatlarındaki gelişmiş bileşenler için özel bir risk oluşturur. Özel eksenel fan uygulamasını içeren uygulamalarda, bir elektrik arızası hava akışı dengesini bozabilir, verimsiz ısı reddine neden olabilir ve kompresörlerin aşırı çalışmasına neden olabilir. Güvenlik protokollerinin standart endüstriyel soğutma sistemi bakım rutinlerine entegre edilmesi bu nedenle sistem bütünlüğünün korunması açısından önemlidir. Bu disiplinli metodoloji, modern teknolojinin sıkı üretim standartlarıyla entegrasyonunun güvenlik ve dayanıklılık için tasarlanmış bileşenler ürettiği Günay Soğutma uzman çözümleri ile örneklenmektedir. Şirketin hem yüksek hacimli seri üretim hem de kişiye özel üretim kapasitesi, her direncin uygulamaya uygun olmasını sağlar; bu, doğası gereği enerji açısından verimli bir direnç bağlantısına doğru ilk adımdır. Bu hassas mühendislik, parazitik güç kaybını ve termal stresi en aza indirerek daha istikrarlı ve verimli, güvenilir bir soğutma altyapısına doğrudan katkıda bulunur. Direnç güvenliğine risk azaltma ve toplam sahip olma maliyeti merceğinden bakmak, tesis yöneticilerine daha akıllı yatırımlar yapma gücü verir. İşletmeler, arızaları oluşmadan önleyen bileşenlere ve kurulum uygulamalarına öncelik vererek kesintisiz üretimi güvence altına alır, soğutma varlıklarının ömrünü maksimuma çıkarır ve daha düşük bir toplam işletme maliyeti elde eder. Elektrik güvenliğine yönelik bu stratejik odaklanma, değişmez performans ve finansal öngörülebilirlik sağlayan bir soğutma altyapısı oluşturmanın temel dayanağıdır. Profesyonel Direnç Bağlantı Süreci ile Sistem Ömrü ve Enerji Tasarrufu Elektrik entegrasyonuna sistematik bir yaklaşım, maksimum soğutma sistemi ömrü ve zorlu endüstriyel uygulamalarda önemli miktarda enerji tasarrufu elde etmek için temel öneme sahiptir. Bu, profesyonel bir direnç kurulumu güvenlik kılavuzuna dayanan titiz, adım adım bir prosedürle başlar. Amaç, güç kaybını ortadan kaldıran, ısı oluşumunu en aza indiren ve güvenilir bir soğutma altyapısı için gerekli olan kararlı çalışmayı sağlayan mükemmel, doğru bir direnç bağlantısıdır. Spesifikasyondan tork doğrulamasına kadar her adım, uzun vadeli işletme maliyetlerini ve ekipman dayanıklılığını doğrudan etkiler. İlk kritik adım, amaçlanan yük için tam özelliklere sahip bir direnç seçmektir. Bu, özellikle yanlış direncin düzensiz valf çalışmasına ve verimsiz ısı transferine yol açabileceği dayanıklı evaporatör kondenser üretimi ünitelerinden bileşenleri korumak için hayati öneme sahiptir. Özel bir eksenel fan uygulaması kullanan sistemler için hassas direnç uyumu, motora aşırı yüklenmeden tasarlanan hava akışını ve statik basıncı korumak için çok önemli olan doğru hız kontrolünü sağlar. Bu hassas seçim, önleyici endüstriyel soğutma sistemi bakımının temel taşıdır ve verimsizlikleri kaynağında önler. Kurulum sürecinin kendisi disiplin gerektirir. Enerji açısından verimli bir direnç bağlantısı oluşturmak için uygun terminal hazırlığı, doğru tork uygulaması ve oksidasyon önleyici bileşiklerin kullanımı tartışılamaz. Günay Soğutma uzman çözümlerinde standart olan bu uygulamalar, bağlantı noktasında minimum elektriksel direncin sağlanmasını sağlar. Şirketin hem tutarlılık için seri üretimle hem de belirli zorluklara yönelik özel üretimle desteklenen disiplinli yaklaşımı, bileşenlerin yalnızca yüksek kalitede değil, aynı zamanda kusursuz ve güvenilir bir entegrasyon için mükemmel şekilde uygun olduğunu da garanti eder. Tesisler bu profesyonel protokolü takip ederek ikili bir zafer elde ediyor: Elektrik kayıplarının en aza indirilmesi sayesinde enerji tüketiminde dramatik azalmalar ve soğutma sisteminin çalışma ömrünün önemli ölçüde uzatılması. Kurulum kalitesine yapılan bu metodik yatırım, direnci basit bir bileşenden sistem genelinde verimlilik ve güvenilirliğe katkıda bulunan önemli bir bileşene dönüştürerek, daha düşük elektrik faturaları ve erken ekipman değişimlerinde ertelenmiş sermaye harcamaları yoluyla ölçülebilir getiriler sağlar. Standart ve Özel Direnç Kurulumlarının Dayanıklılık ve Verimlilik Karşılaştırması Standart ve özel direnç kurulumu arasındaki seçim, üretim hattınızın soğutma sisteminin dayanıklılığını ve verimliliğini doğrudan etkileyen stratejik bir karardır. Kullanıma hazır bileşenler basitlik sunarken, özel bir yaklaşım genellikle belirli operasyonel talepler için mükemmel bir doğru direnç bağlantısı sağlayarak üstün performans sağlar. Bu uyum, benzersiz çevresel baskılara ve yük profillerine dayanabilen, sonuçta uzun vadeli enerji tüketimini ve bakım sıklığını belirleyen, gerçek anlamda güvenilir bir soğutma altyapısı oluşturmak için kritik öneme sahiptir. Standart dirençler ortak, öngörülebilir elektriksel özelliklere sahip uygulamalar için uygundur. Ancak dayanıklı evaporatör kondansatör üretim hatlarından bileşenler veya özel eksenel fan uygulaması gibi özel kurulumlar içeren karmaşık sistemlerde, herkese uyan tek boyutlu bir çözüm yetersiz olabilir. Yanlış belirlenmiş bir direnç, uygun olmayan motor hızlarına veya kontrol sinyali dalgalanmalarına yol açarak sistemi ideal verimlilik aralığının dışında çalışmaya zorlayabilir. Bu, proaktif endüstriyel soğutma sistemi bakımının hedeflerini baltalar ve enerji açısından verimli bir direnç bağlantısı elde edilmesini engelleyebilir. Her iki yolu da sunan üreticilerin esnekliğinin paha biçilemez hale geldiği yer burasıdır. Günay Soğutma uzman çözümleri örneğin standart ihtiyaçlar için disiplinli seri üretim yoluyla ölçek ekonomisi sağlarken, mühendislikle tasarlanmış özel üretim yetenekleri benzersiz zorluklara çözüm getiriyor. Özel bir direnç, uygulamanın elektrik yükünü, ortam koşullarını ve performans gereksinimlerini tam olarak karşılayacak şekilde tasarlanmıştır; bu, standart bileşenlerin garanti edemeyeceği bir hassasiyet düzeyidir. Bu özel yaklaşım, herhangi bir kapsamlı direnç kurulumu güvenlik kılavuzunun temel ilkesidir ve yalnızca uyumluluktan ziyade optimum performansa öncelik verir. Yatırım getirisini en üst düzeye çıkarmak isteyen tesisler için özel yol genellikle hem verimlilik hem de ekipman ömrü açısından daha büyük kazanımlara yol açar. Mükemmel uyumlu bir bileşene yapılan ilk yatırım, enerji israfının azalması, arıza oranının azalması ve pahalı soğutma varlıklarının servis ömrünün uzatılması yoluyla karşılığını verir. Spesifik üretim hattınız için tasarlanmış bir çözüm seçerek, soğutma sistemini genel bir yardımcı programdan, operasyonel güvenilirliğe ve maliyet kontrolüne aktif olarak katkıda bulunan, hassas şekilde ayarlanmış bir varlığa dönüştürürsünüz. Direnç Bağlantı Optimizasyonu ile Yüksek Verimli Soğutma ve Sürdürülebilir Getiri Endüstriyel soğutma sistemlerindeki elektrik bağlantılarını optimize etmek, sürdürülebilir yatırım getirisi elde etmenin ve masrafları önemli ölçüde düşürmenin doğrudan yoludur. Bu süreç, parazitik güç kaybını ve termal stresi en aza indiren, enerji tasarruflu bir direnç bağlantısı oluşturmaya titizlikle odaklanılmasıyla başlar. Sıkı bir direnç kurulumu güvenlik kılavuzuna bağlı kalmak, bu optimizasyonun yalnızca etkili değil aynı zamanda dayanıklı olmasını da sağlar ve tam yük altında tutarlı performans sağlayan güvenilir bir soğutma altyapısının temelini oluşturur. Optimizasyona yönelik teknik metodoloji, mükemmel bir doğru direnç bağlantısı elde etmek için hassas spesifikasyon ve kurulumu içerir. Bu, özellikle doğru basınç ve sıcaklık kontrolü için kararlı elektrik sinyallerinin gerekli olduğu, dayanıklı evaporatör kondenser üretim sistemlerinden gelen yüksek performanslı bileşenlerle entegre edildiğinde kritik öneme sahiptir. Özel bir eksenel fan uygulamasında optimize edilmiş bir direnç, fan motorunun temiz güç almasını sağlayarak gereksiz enerji harcaması olmadan en yüksek verimlilik eğrisinde çalışmasını sağlar. Bu düzeydeki hassasiyet, standart endüstriyel soğutma sistemi bakımını, verimliliği artıran stratejik bir uygulamaya dönüştürür. Optimizasyon ilkeleri, disiplinli bir üretim sürecinin bileşen kalitesini ve performansını garanti ettiği Günay Soğutma uzman çözümlerinin merkezinde yer alır. Standartlaştırılmış güvenilirlik için seri üretimin stratejik kullanımı, uygulamaya özel zorluklara yönelik özel üretimin esnekliği ile birleştiğinde, her direncin sistem çapında verimliliğe katkıda bulunmasını sağlar. Bu mühendislik yaklaşımı, daha az optimize edilmiş sistemlerde genellikle enerji israfına ve erken bileşen arızasına yol açan tahminleri ve tavizleri ortadan kaldırır. Endüstriyel tesisler bu optimizasyon tekniklerini uygulayarak soğutma operasyonlarını önemli bir maliyet merkezinden bir verimlilik modeline dönüştürebilirler. Sonuç, kilowatt saat tüketiminde sürekli bir azalma, kompresörler ve fanlar gibi ana bileşenlerin çalışma ömrünün uzaması ve plansız arıza sürelerinde çarpıcı bir azalmadır. Bağlantı kalitesine yapılan bu proaktif yatırım, bileşik bir mali getiri sağlayarak soğutma sisteminin hem üretim güvenilirliğine hem de genel karlılığa önemli bir katkı sağlayan rolünü güçlendiriyor.

Devamını Oku

Evaporatör Seçimi Kapasite Hesabı ve Tasarım Adımları

İçindekiler Enerji Verimliliği ve Sistem Güvenilirliği için Evaporatör Kapasitesi Hesaplama Yaklaşımı Endüstriyel Evaporatör Seçiminde Soğutma Performansı ve Maliyet Dengesini Destekleyen 5 Adım Düşük İşletme Giderleri ve Uzun Süreli Dayanıklılık Sağlayan Evaporatör Tasarım Süreci Standart ve Özel Evaporatörlerde Soğutma Verimliliğine Yönelik Kapasite Hesaplama Rehberi Gıda Sektöründe Soğutma Güvenilirliği ve Verimlilik için Evaporatör Seçim Kriterleri Evaporatör Kapasitesinin Hassas Hesaplanması ile Enerji Maliyetlerini Azaltma Yöntemi Evaporatör Tasarımının Ekipman Ömrü ve Üretim Sürekliliği Üzerindeki Etkisi Sürdürülebilir Soğutma Performansı için Evaporatör Seçimi ve Boyutlandırma Kılavuzu Enerji Verimliliği ve Sistem Güvenilirliği için Evaporatör Kapasitesi Hesaplama Yaklaşımı Doğru evaporatör kapasitesi hesaplaması, endüstriyel soğutma sistemlerinin hem enerji performansını hem de operasyonel güvenilirliğini belirleyen temel mühendislik adımıdır. Hassas boyutlandırma, evaporatörün kompresörü aşırı çalıştırmadan termal yükü karşılamasını sağlar ve bu da endüstriyel soğutma verimliliğini ve sistem ömrünü doğrudan etkiler. Bu hesaplama süreci, kullanım ömrü boyunca optimum verimlilik noktalarında çalışan dayanıklı soğutma sistemleri oluşturmak için soğutucu özelliklerini, sıcaklık farklılıklarını, hava akış hızlarını ve özel uygulama gereksinimlerini hesaba katmalıdır. Hesaplama metodolojisi, ürün soğutma gereksinimleri, ısı sızması ve çalışma döngüleri gibi faktörleri birleştirerek toplam ısı yükünün belirlenmesiyle başlar. Bu veriler, yüzey alanını, soğutucu devresini ve kanat yoğunluğunu optimize eden endüstriyel evaporatör tasarımı parametrelerini besler. Doğru evaporatör seçim kılavuzu ilkeleri, sürekli maksimum çalışmayı zorlamadan pik yükleri kaldırabilecek yüzde 10-15 kapasite marjına sahip bir ünitenin seçilmesini gerektirir. Günay Soğutma'nın enerji tasarruflu evaporatör üretiminde uyguladığı bu hassas mühendislik yaklaşımı, bileşenlerin verimsiz uç noktalar yerine değişen koşullar altında verimli bir şekilde çalışmasını sağlar. Uygulamaya özel hesaplamalar özellikle önemli faydalar sağlar. Gıda sektörü evaporatör kurulumları için hesaplamalar, etkin kapasiteyi etkileyen buz çözme döngüsü etkilerini ve hijyen uyumluluk gerekliliklerini içermelidir. Bu özel hususlar, standart ünitelerin kesin operasyonel parametreleri karşılayamadığı uygulamalar için özel soğutma üretiminin değerini vurgulamaktadır. Ortaya çıkan uygun boyuttaki evaporatör, etkili tesis soğutma çözümlerinin temel taşı haline gelir ve küçük veya büyük boyutlu ekipmanların neden olduğu enerji israfını ve bileşen stresini önler. Titizlikle kapasite hesaplamasına zaman ayırmak, birden fazla kanal aracılığıyla önemli operasyonel getiriler sağlar. Doğru boyutlandırılmış evaporatörler, hem ürün kalitesini hem de ekipman bütünlüğünü koruyan sabit sıcaklıkları korurken kompresör çevrimini ve güç tüketimini azaltır. Boyutlandırmaya yönelik bu sistematik yaklaşım, soğutma altyapınızın sürekli ayarlama ve onarım kaynağı yerine verimli, güvenilir bir varlık olarak çalışmasını sağlayarak ekipmanın hizmet ömrü boyunca hem enerji tasarrufunu hem de sistem güvenilirliğini en üst düzeye çıkarır. Endüstriyel Evaporatör Seçiminde Soğutma Performansı ve Maliyet Dengesini Destekleyen 5 Adım Bu nihai evaporatör seçim kılavuzu, işletme maliyetlerini en aza indirirken optimum soğutma performansı sağlayan endüstriyel evaporatörlerin seçilmesi için beş adımlı sistematik bir metodoloji sağlar. Doğru seçim, endüstriyel soğutma verimliliğini, enerji tüketimini ve bakım gereksinimlerini doğrudan etkiler; bu da, dayanıklı soğutma sistemleri inşa etmek isteyen her tesis için kritik bir karardır. Beş adımlı süreç, teknik spesifikasyonların operasyonel taleplerle uyumlu olmasını sağlayarak, verimsiz çalışmaya ve erken bileşen arızasına yol açan eksik boyutlandırma veya aşırı boyutlandırma gibi yaygın tuzakları önler. Kılavuz, temel gereksinimleri belirlemek için kapsamlı yük analizi ve hassas evaporatör kapasitesi hesaplaması ile başlar. İkinci adım, optimum ısı transfer özelliklerini sağlamak için soğutucu uyumluluğunu ve sıcaklık aralıklarını değerlendirir. Üçüncü adım, bobin konfigürasyonu, kanatçık aralığı ve çevre koşullarına dayalı malzeme seçimi gibi endüstriyel evaporatör tasarım özelliklerine odaklanmaktadır. Günay Soğutma, sürekli maksimum çıkış yerine belirli operasyonel parametreler dahilinde verimli bir şekilde performans gösteren bileşenler tasarladığından, seçime yönelik bu disiplinli yaklaşım, enerji verimli evaporatör üretim ilkelerini desteklemektedir. Uygulamaya özel hususlar seçim sürecinin dördüncü adımını oluşturur. Gıda sektörü evaporatör uygulamaları için bu, hijyen gerekliliklerinin, buz çözme sistemi uyumluluğunun ve sanitasyon erişim ihtiyaçlarının değerlendirilmesini içerir. Bu düzeydeki özel değerlendirme, genellikle standart birimlerin sağlayamayacağı özel soğutma üretim çözümlerine yol açar. Son adım, seçilen evaporatörü kapsamlı tesis soğutma çözümlerine entegre ederek, dengeli, verimli çalışmayı sağlamak için mevcut kondenserler ve kontrol sistemleriyle uyumluluğu sağlar. Bu beş adımlı seçim metodolojisinin izlenmesi, önemli mali ve operasyonel faydalar sağlar. Doğru seçilen evaporatörler, hem ürün kalitesini hem de ekipmanın ömrünü koruyan sabit sıcaklıkları korurken enerji tüketimini azaltarak en yüksek verimlilikte çalışır. Seçime yönelik bu sistematik yaklaşım, soğutma altyapınızın sürekli bir ayarlama kaynağı yerine güvenilir, uygun maliyetli bir varlık olarak işlev görmesini sağlar, ekipmanın hizmet ömrü boyunca performansı en üst düzeye çıkarır ve toplam sahip olma maliyetini en aza indirir. Düşük İşletme Giderleri ve Uzun Süreli Dayanıklılık Sağlayan Evaporatör Tasarım Süreci Stratejik endüstriyel evaporatör tasarımı adımları, endüstriyel soğutma uygulamalarında hem ekipmanın ömrünü hem de işletme ekonomisini doğrudan belirler. Titizlikle tasarlanmış bir evaporatör, enerji tüketimini azaltırken yıllarca sürekli çalışmaya dayanır ve ömür boyu maliyetleri en aza indiren dayanıklı soğutma sistemlerinin temelini oluşturur. Tasarım süreci, bileşenin hizmet ömrü boyunca minimum düzeyde bakım gerektirirken genel endüstriyel soğutma verimliliğine katkıda bulunmasını sağlayacak şekilde termal performansı mekanik esneklikle dengelemelidir. Tasarım süreci, spesifik çalışma ortamı için korozyon direncine ve yapısal bütünlüğe dayalı malzeme seçimiyle başlar. Bunu, aşırı basınç düşüşlerini ve kompresör zorlanmasını önlemek için optimum yüzey alanını ve soğutucu akışkan devresini belirleyen evaporatör kapasitesi hesaplaması takip eder. Enerji tasarruflu evaporatör üretimindeki bu temel adımlar, bileşenlerin aşırı enerji israfı yerine en yüksek verimlilik noktalarında çalışmasını sağlar. Günay Soğutma, belirli uygulamalarda üstün performans sergileyen evaporatörler yaratmak için bu ilkeleri hem standart hem de özel soğutma üretimine dahil etmektedir. Uygulamaya özel tasarım hususları, dayanıklılığı ve verimliliği önemli ölçüde artırır. Gıda sektörü evaporatör uygulamaları için tasarım adımları arasında hijyenik kanat aralıkları, kolay temizlenen yüzeyler ve sık sık sanitasyona dayanıklı korozyona dayanıklı kaplamalar yer alır. Bu özel tasarım özellikleri performans düşüşünü önler ve servis aralıklarını uzatarak onları kapsamlı tesis soğutma çözümlerinin paha biçilmez bileşenleri haline getirir. Tasarım aşamasında titiz bir evaporatör seçim kılavuzunun takip edilmesi, üretim başlamadan önce tüm operasyonel parametrelerin ele alınmasını sağlar. Uygun evaporatör tasarım adımlarına yatırım yapmak, enerji tüketiminin azalması, ekipman ömrünün uzaması ve bakım gereksinimlerinin en aza indirilmesi yoluyla bileşik geri dönüşler sağlar. İyi tasarlanmış bir evaporatör, değişen yüklerde verimli bir şekilde çalışarak kompresörün iş yükünü azaltır ve erken bileşen arızalarına yol açan sistemik stresi önler. Evaporatör oluşturmaya yönelik bu mühendislik odaklı yaklaşım, soğutma altyapınızın, üretim hedeflerini destekleyen, aynı zamanda da uzatılmış hizmet ömrü boyunca önemli operasyonel tasarruflar sağlayan güvenilir, uygun maliyetli bir varlık olarak kalmasını sağlar. Standart ve Özel Evaporatörlerde Soğutma Verimliliğine Yönelik Kapasite Hesaplama Rehberi Özel ve standart evaporatörler arasındaki seçim, soğutma sistemi performansını temelden etkiler; hassas evaporatör kapasitesi hesaplaması, daha yüksek verimliliğe ulaşmada kritik fark yaratan unsurdur. Standart üniteler kolaylık sağlar ancak tasarımdan kaynaklanan ödünler nedeniyle çoğu zaman verimin düşük olduğu noktalarda çalışır; özel çözümler ise tam operasyonel parametrelerle eşleşecek şekilde tasarlanmıştır. Bu kapasite hesaplama kılavuzu, uygun boyutlandırma ve özelliklerin endüstriyel soğutma verimliliğini doğrudan nasıl artırdığını ve kullanım ömrü boyunca işletme maliyetlerini en aza indiren dayanıklı soğutma sistemlerinin oluşturulmasına nasıl katkıda bulunduğunu göstermektedir. Kapasite hesaplama süreci, standart evaporatörlerin ne zaman yeterli olacağını ve özel soğutma üretiminin ne zaman gerekli olacağını ortaya koyar. Standart üniteler, ortak parametrelere ve sabit yüklere sahip uygulamalar için iyi çalışır ancak olağandışı alan kısıtlamaları, özel soğutucu gereksinimleri veya değişken çalışma koşulları, genellikle özel çözümleri garanti eder. Günay Soğutma, seri üretilen bileşenlerin sınırlamalarını kabul etmek yerine, belirli ortamlarda en yüksek performans için endüstriyel evaporatör tasarımını optimize edebildiğinden, bu mühendislik kararı, enerji verimli evaporatör üretim sonuçlarını doğrudan etkiler. Uygulamaya özel hesaplamalar özellikle özel avantajı vurgulamaktadır. Gıda sektörü evaporatör kurulumları için hesaplamalar hijyen gerekliliklerini, buz çözme döngüsü etkilerini ve standart ünitelerin karşılayamayacağı sanitasyon erişimini içermelidir. Bu özel yaklaşım, evaporatörün verimlilikten ödün vermeden kapsamlı tesis soğutma çözümlerine sorunsuz bir şekilde entegre olmasını sağlar. Hesaplama aşamasında ayrıntılı bir evaporatör seçim kılavuzunun takip edilmesi, satın alma kararları verilmeden önce bu benzersiz gereksinimleri belirler. Kapasite hesaplama süreci sonuçta her iki yaklaşım için de yatırım getirisini belirler. Özel evaporatörler daha yüksek başlangıç maliyetleri gerektirse de, hassas mühendislikleri genellikle daha fazla enerji tasarrufu ve daha uzun hizmet ömrü sunarak toplam sahip olma maliyetini azaltır. Bu kılavuz, tesis yöneticilerine ön yatırım ile uzun vadeli operasyonel faydaları dengeleyen, veriye dayalı kararlar alma yetkisi vererek, soğutma altyapılarının hizmet ömrü boyunca üretim güvenilirliğini desteklerken en yüksek verimlilikte çalışmasını sağlar. Gıda Sektöründe Soğutma Güvenilirliği ve Verimlilik için Evaporatör Seçim Kriterleri Doğru gıda sektörü evaporatörünün seçilmesi, hem gıda güvenliği uyumluluğunu hem de işletme ekonomisini doğrudan etkileyen benzersiz faktörlerin ele alınmasını gerektirir. Genel endüstriyel uygulamaların aksine, gıda soğutma, hijyenik tasarımla birlikte hassas sıcaklık kontrolü gerektirir; bu da evaporatör seçimini hem endüstriyel soğutma verimliliği hem de mevzuata uygunluk açısından kritik bir belirleyici haline getirir. Gıda uygulamalarına yönelik kapsamlı bir evaporatör seçim kılavuzu, dayanıklı soğutma sistemlerinde optimum performansı korurken kirlenmeyi önleyen özelliklere öncelik vermelidir. Birincil seçim faktörleri malzeme uyumluluğu ve hijyenik tasarımla başlar. Gıdaya uygun paslanmaz çelik yapı, temizlenebilir kanat aralığı ve bakteri üremesine dirençli pürüzsüz yüzeyler herhangi bir gıda sektörü evaporatörü için tartışılamaz. Bu özelliklerin endüstriyel evaporatör tasarımı aşamasında entegre edilmesi ve hassas evaporatör kapasitesi hesaplaması yoluyla termal performansın korunması gerekir. Enerji verimli evaporatör üretimine yönelik bu özel yaklaşım, standart ünitelerin sıklıkla hijyen veya verimlilikten ödün vermesi nedeniyle Günay Soğutma'nın özel soğutma üretimini zorunlu kılmaktadır. Buz çözme sistemi uyumluluğu ve sıcaklık stabilitesi gibi operasyonel faktörler de aynı derecede kritiktir. Ürün kalitesi sorunlarını önlemek için evaporatörün hem soğutma hem de buz çözme döngüleri sırasında tutarlı sıcaklıkları koruması gerekir. Bu performans gereklilikleri, evaporatörü, sıcaklık sapmalarının önemli miktarda ürün kaybına yol açabileceği gıda işleme için güvenilir tesis soğutma çözümlerinin temel taşı haline getirir. Seçim süreci aynı zamanda evaporatörün sanitasyon protokolleriyle entegrasyonunu da göz önünde bulundurarak, korozyon veya performans kaybı olmadan sık temizliğe dayanmasını sağlamalıdır. Gıda sektörü uygulamaları için doğru evaporatör seçimi, temel soğutma fonksiyonunun ötesinde önemli operasyonel faydalar sağlar. Doğru ünite, optimize edilmiş çalışma yoluyla enerji tüketimini azaltır, temizlik ve bakım için aksama süresini en aza indirir ve gıda güvenliği düzenlemelerine uygunluğu sağlar. Seçime yönelik bu stratejik yaklaşım, evaporatörü basit bir bileşenden hem ürün kalitesini hem de operasyonel verimliliği destekleyen, hizmet ömrü boyunca uzun vadeli güvenilirlik ve maliyet tasarrufu sağlayan kritik bir varlığa dönüştürür. Evaporatör Kapasitesinin Hassas Hesaplanması ile Enerji Maliyetlerini Azaltma Yöntemi Hassas evaporatör kapasitesi hesaplaması, endüstriyel soğutma uygulamalarında enerji maliyetlerinin en aza indirilmesine ve sistem performansının optimize edilmesine doğrudan dönüşen mühendislik disiplinidir. Bu adım adım metodoloji, evaporatörlerin yetersiz kapasiteyle uğraşmak veya aşırı boyutlandırma nedeniyle enerji israfı yerine, en yüksek verimlilik noktalarında çalışmasını sağlar. Doğru hesaplama, enerji tasarruflu evaporatör üretiminin temelini oluşturur ve dayanıklı soğutma sistemlerinde üstün endüstriyel soğutma verimliliği elde etmek için gereklidir. Hesaplama yöntemi, ürün soğutma gereksinimlerini, ısı sızmasını, dahili ısı üretimini ve çalışma döngülerini hesaba katan kapsamlı yük analiziyle başlar. Bu veriler, optimum buharlaşma sıcaklıklarını ve aşırı ısınma ayarlarını belirleyen soğutucu akışkana özel hesaplamalara beslenir. Bu hassas girdiler, yüzey alanı, kanatçık yoğunluğu ve devre konfigürasyonuna ilişkin sonraki endüstriyel evaporatör tasarımı kararlarına rehberlik eder. Günay Soğutma, yaklaşık gereksinimler yerine tam operasyonel parametrelerle eşleşen evaporatörler oluşturmak için bu hesaplamaları özel soğutma üretim süreçlerinde kullanırlar. Uygulamaya özel hesaplamalar özellikle önemli düzeyde enerji tasarrufu sağlar. Gıda sektörü evaporatör kurulumları için hesaplamalar, buz çözme döngüsü etkilerini, nem kontrolü gerekliliklerini ve etkin kapasiteyi etkileyen sanitasyon protokollerini içermelidir. Bu hassas yaklaşım, evaporatörün, uygunsuz boyutlandırmadan kaynaklanan enerji cezaları olmaksızın, kapsamlı tesis soğutma çözümlerine sorunsuz bir şekilde entegre olmasını sağlar. Bu hesaplamalara dayanan sıkı bir evaporatör seçim kılavuzunun takip edilmesi, enerji maliyetlerini artıran yaygın operasyonel verimsizliklerin önüne geçer. Bu hassas hesaplama metodolojisinin uygulanması, birden fazla kanal aracılığıyla önemli mali getiriler sağlar. Doğru boyutlandırılmış evaporatörler, hem ürün kalitesini hem de ekipman bütünlüğünü koruyan sabit sıcaklıkları korurken kompresör çevrimini ve güç tüketimini azaltır. Kapasite hesaplamasına yönelik bu sistematik yaklaşım, soğutma altyapınızın sürekli bir enerji israfı kaynağı yerine verimli, uygun maliyetli bir varlık olarak çalışmasını sağlayarak ekipmanın hizmet ömrü boyunca hem operasyonel tasarrufları hem de sistem güvenilirliğini en üst düzeye çıkarır. Evaporatör Tasarımının Ekipman Ömrü ve Üretim Sürekliliği Üzerindeki Etkisi Uygun endüstriyel evaporatör tasarımı adımları, endüstriyel soğutma sistemlerinde daha uzun ekipman ömrü ve gelişmiş üretim güvenilirliği ile doğrudan ilişkilidir. Titizlikle tasarlanmış bir evaporatör, optimum performansı korurken tüm soğutma devresindeki mekanik stresi azaltır ve çalışma süresini en üst düzeye çıkaran dayanıklı soğutma sistemlerinin temel taşı olarak hizmet eder. Tasarım süreci, ısıl verimliliği yapısal bütünlükle dengelemeli, bileşenin yıllar boyu sürekli çalışmaya dayanırken genel endüstriyel soğutma verimliliğine katkıda bulunmasını sağlamalıdır. Tasarım metodolojisi, kompresör döngüsünü ve yanlış boyutlandırmanın neden olduğu sistem zorlanmasını önlemek için hassas evaporatör kapasitesi hesaplaması ile başlar. Bunu, çalışma ortamına özel korozyon direnci ve mekanik dayanıma dayalı malzeme seçimi takip etmektedir. Enerji tasarruflu evaporatör üretimindeki bu temel adımlar, bileşenlerin aşırı enerji israfı yerine optimum performans aralığında çalışmasını sağlar. Günay Soğutma, kapsamlı bir evaporatör seçim kılavuzunu takip ederek belirli uygulamalarda üstün performans sergileyen evaporatörler yaratmak için bu ilkeleri hem standart hem de özel soğutma üretimine dahil ederler. Uygulamaya özel tasarım özellikleri, güvenilirliği ve çalışma süresini önemli ölçüde artırır. Gıda sektörü evaporatör uygulamaları için tasarım adımları arasında hijyenik kanat aralıkları, kolay temizlenebilen yüzeyler ve performans kaybı olmadan sık sık sanitasyona dayanan korozyona dayanıklı kaplamalar yer alır. Bu özel tasarım öğeleri, üretim programlarını bozan kirlenme risklerini ve bakım kesintilerini önleyerek onları kapsamlı tesis soğutma çözümlerinin kritik bileşenleri haline getirir. Doğru tasarım, defrost sistemlerinin ürün kalitesinden ödün verebilecek sıcaklık dalgalanmalarına neden olmadan verimli çalışmasını sağlar. Uygun evaporatör tasarım adımlarına yatırım yapmak, bakım sıklığının azaltılması, bileşen ömrünün uzatılması ve kesintisiz üretim operasyonları yoluyla bileşim avantajları sağlar. İyi tasarlanmış bir evaporatör, değişen yüklerde verimli bir şekilde çalışarak kompresörün iş yükünü azaltır ve erken arızalara yol açan sistemik stresi önler. Evaporatör oluşturmaya yönelik bu mühendislik odaklı yaklaşım, soğutma altyapınızın üretim hedeflerini destekleyen güvenilir bir varlık olarak kalmasını sağlarken, uzatılmış hizmet ömrü boyunca önemli düzeyde operasyonel tasarruf ve artırılmış çalışma süresi sağlar. Sürdürülebilir Soğutma Performansı için Evaporatör Seçimi ve Boyutlandırma Kılavuzu Evaporatör seçimi ve boyutlandırmasına yönelik bu mühendislik kılavuzu, acil operasyonel ihtiyaçları uzun vadeli güvenilirlikle dengeleyen sürdürülebilir soğutma performansına ulaşmaya yönelik sistematik bir yaklaşım sağlar. Bu evaporatör seçim kılavuzunun doğru şekilde uygulanması, bileşenlerin en yüksek endüstriyel soğutma verimliliğinde çalışmasını sağlarken, gerçekten dayanıklı soğutma sistemlerinin geliştirilmesine de katkıda bulunur. Metodoloji, çevresel etkiyi en aza indirirken ekonomik getiriyi en üst düzeye çıkaran sürdürülebilir termal yönetimin temeli olarak hassas evaporatör kapasitesi hesaplamasını ve uygun endüstriyel evaporatör tasarımını vurgulamaktadır. Seçim süreci, hem mevcut gereksinimleri hem de gelecekteki beklenen kapasite ihtiyaçlarını hesaba katan kapsamlı yük analiziyle başlar. Buharlaştırıcı kapasite hesaplamasına yönelik bu ileriye dönük yaklaşım, küçük veya büyük boyutlu ekipmanlarla ilişkili enerji israfını önler. Ortaya çıkan spesifikasyonlar, endüstriyel evaporatör tasarım sürecine rehberlik ederek, özel uygulama için optimum yüzey alanı, soğutucu akışkan devresi ve malzeme seçimini sağlar. Bu mühendislik disiplini, hassas sürdürülebilirlik hedeflerini karşılamak için sıklıkla özel soğutma üretimi kullanan Günay Soğutma, enerji verimli evaporatör üretiminin merkezinde yer alır. Sürdürülebilir performans, uygulamaya özel gereksinimlerin özel olarak dikkate alınmasını gerektirir. Gıda sektörü evaporatör kurulumları için bu, sıkı hijyen standartlarını karşılarken çevresel etkiyi en aza indiren malzeme ve tasarımların seçilmesini içerir. Bu özel bileşenler, enerji tüketimini azaltan ve ekipman ömrünü uzatan kapsamlı tesis soğutma çözümlerinin ayrılmaz parçaları haline gelir. Kılavuz, bakım ve temizliği kolaylaştıran, sık servis müdahaleleriyle ilişkili kaynak tüketimini azaltan özelliklere sahip evaporatörlerin seçilmesini vurgulamaktadır. Bu mühendislik kılavuzunun takip edilmesi, enerji tüketiminin azaltılması, ekipman ömrünün uzatılması ve bakım gereksinimlerinin en aza indirilmesi yoluyla önemli sürdürülebilirlik avantajları sağlar. Düzgün seçilmiş ve boyutlandırılmış evaporatörler, tüm yük aralıklarında verimli bir şekilde çalışarak kompresörün iş yükünü azaltır ve uygunsuz boyutlandırmayla ilişkili enerji israfını önler. Evaporatör özelliklerine yönelik bu sistematik yaklaşım, soğutma altyapınızın hem operasyonel verimliliği hem de çevresel sorumluluğu desteklemesini sağlayarak hem kârlılığınızı hem de uzun vadeli operasyonel yeteneklerinizi koruyan sürdürülebilir performans sunar.

Devamını Oku

Soğutma Verimliliği ve Enerji Tasarrufu Stratejisi